Quality Controlled PV

Le label TÜV pour les modèles les plus fiables

Qcells est le premier et jusqu’à présent le seul fabricant de modules photovoltaïques à prendre part au programme de qualité le plus complet de l’industrie : Le nouveau label « Quality Controlled PV » de l’institut de certification indépendant TÜV Rheinland.

Nous contrôlons en permanence nos modules photovoltaïques, même en production de masse, bien au-delà des critères de la certification d’homologation habituelle en nous basant sur la future norme IEC TS 63209, en procédant à un « essai de résistance avancé pour les modules photovoltaïques », et nous surveillons également les matériaux ainsi que les fournisseurs de composants.

Grâce au label « Quality Controlled PV » de TÜV Rheinland, nous démontrons une sécurité et une qualité élevées et durables/à long terme de nos modules photovoltaïques et offrons à nos clients des rendements élevés tout au long de la durée de vie.

1. Essais de résistance avancés conformes à la future norme IEC TS 63209

Cette série de plus de 40 essais individuels soumet nos modules photovoltaïques aux conditions les plus extrêmes : avant de lancer la production en série, nous réalisons des essais pour chaque changement même mineur apporté à un module. Ces essais définissent de nouvelles normes dans l’industrie.

2. Surveillance continue de la fabrication

Un concept unique dans le secteur industriel : afin de garantir la stabilité du produit, nous procédons régulièrement à des contrôles ponctuels de nos gammes de produits sous la forme d’un échantillonnage. En outre, un collaborateur de TÜV Rheinland contrôle en permanence et sur tous les sites de production de Qcells les mesures de qualité et de surveillance de Qcells.

3. Essais sur les composants et les matériaux

Nous contrôlons régulièrement les composants et matériaux essentiels à l’arrivée des marchandises au moyen de méthodes d’analyse spéciales, afin de détecter en temps utile les éventuelles variations de qualité et d’éviter leur production. Nous pouvons ainsi éviter des erreurs qui ne seraient pas visibles même lors d’essais rigoureux en chambre climatique.

Nos scénarios d’essai

Notre objectif est d’assurer la confiance la plus élevée dans la fiabilité de nos modules photovoltaïques et de garantir des cycles de vie longs. À cette fin, nous utilisons déjà, et en tant que seul fabricant jusqu’à présent, le programme d’essai en 3 parties « Quality Controlled PV » de TÜV Rheinland.

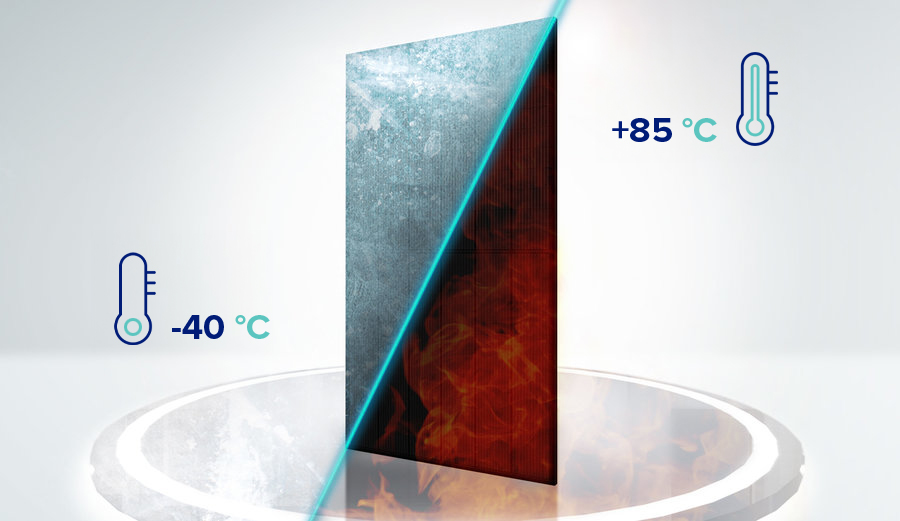

TC 600 : 600 fois du pôle Sud au Sahara et retour

Seuls les modules photovoltaïques Qcells sont soumis à 600 cycles en 15 semaines avec des changements de température allant de -40 °C à +85 °C, des conditions trois fois plus strictes que les essais IEC TC200. Ainsi, nous veillons à ce que les connexions de soudure des modules perdurent pendant 25 ans même sur les sites soumis aux conditions les plus difficiles au monde.

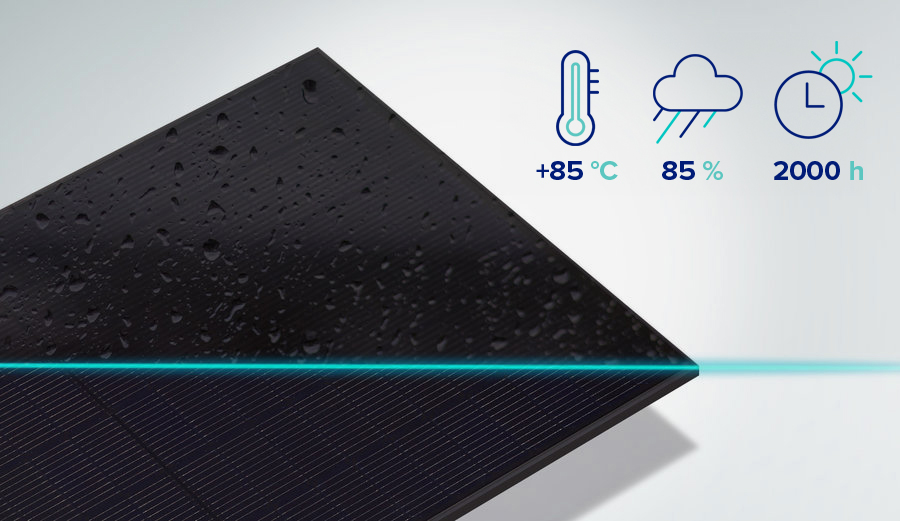

DH 2000 : 2000 heures en chambre climatique

Nous laissons nos modules photovoltaïques deux fois plus longtemps en chambre climatique que ce qu’exige l’homologation IEC : ils passent 2000 heures à 85 °C et 85 % d’humidité relative dans la chambre climatique pour satisfaire à nos exigences de qualité élevées. En exposant nos modules photovoltaïques à ces conditions extrêmes, nous veillons à ce qu’ils résistent à toutes les conditions climatiques et nous nous assurons que les matériaux sont adaptés dès les premiers stades. Sans contrôle de la qualité, nous ne serions en mesure de le découvrir que trop tardivement, peut-être même seulement en fonctionnement.

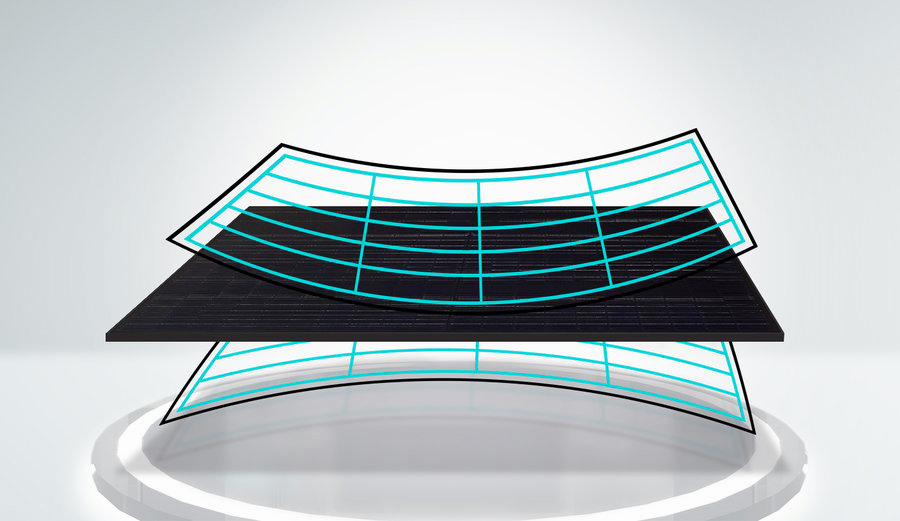

Essais de charge et de dégradation

Ces essais ne ménagent pas nos modules photovoltaïques : ces derniers doivent prouver ici qu'ils satisfont à nos exigences les plus strictes. Ils doivent, entre autres, démontrer leur capacité de charge mécanique dans des conditions extrêmes de vent et de neige en laboratoire. En outre, dans les chambres climatiques, la résistance à long terme des plastiques utilisés est testée dans des conditions humides et chaudes (85 °C/85 % d’humidité de l'air). Dans d'autres chambres climatiques, des changements de température simulés (-40 °C à 85 °C) vérifient la fiabilité des joints de soudure dans le module.

De plus, ces tests incluent des tests de fiabilité importantsqui ne sont pas encore représentés dans les certifications IEC actuelles (PID, LeTID). Afin de rendre les conditions d'essai encore plus réalistes, plusieurs essais climatiques en chambre sont effectués en série sur la base des connaissances scientifiques les plus récentes, même dans des séquences définies. Cela permet de s'assurer que nos modules sont capables de résister à toutes les conditions météorologiques réelles, même pendant de longues périodes.

Les collaborateurs de TÜV Rheinland testent les modules de tous les sites de production

Les collaborateurs de TÜV Rheinland sont présents sur les sites de production et surveillent les modules photovoltaïques Qcells de tous les sites en procédant à des échantillonnages aléatoires. En outre, ils sont les témoins des essais de certification réalisés par le Centre de tests des modules Qcells en Allemagne, en Corée, en Malaisie et en Chine.

En tant que représentants TÜV, ils sélectionnent les échantillons et surveillent les essais.

Échantillonnage programmé

Pour assurer un contrôle régulier de notre production de modules photovoltaïques, les collaborateurs de TÜV Rheinland affectés à l’emplacement de production prélèvent régulièrement des échantillons qui sont examinés selon les critères les plus stricts. Nous veillons ainsi à ce que tous nos types de produits soient contrôlés en continu dans le monde entier.

Échantillons aléatoires de matériaux

Les composants en plastique sont particulièrement susceptibles de présenter des traces d’usure ou de vieillissement. Par conséquent, nous testons les matériaux de nos fournisseurs considérés comme essentiels à la durabilité, aux performances et à la sécurité par échantillonnage dès la réception des marchandises, avant leur utilisation en production et régulièrement en production.

Audits des fournisseurs

Nous contrôlons régulièrement les fournisseurs de matériaux et de composants en ce qui concerne tous les composants critiques au moyen d’un programme d’audit rigoureux, en accordant une attention particulière à la fiabilité et aux caractéristiques des matériaux, ainsi qu’au contrôle des changements de fournisseur.

Sur le point

Cet essai volontaire est réalisé à l’origine pour chaque nouveau produit et pour chaque adaptation de produit afin de garantir la fiabilité et la longévité de nos modules photovoltaïques. Notre procédure d’essai dépasse les simples exigences de la certification de base et est beaucoup plus stricte.

Les collaborateurs indépendants de TÜV Rheinland testent les panneaux photovoltaïques de tous les sites de production en procédant à des échantillonnages aléatoires et assistent, en tant que témoin, aux essais de certification effectués par le centre international de test des modules Qcells. En tant qu’évaluateurs indépendants, ils participent au suivi continu de la production.

TÜV Rheinland a ajouté 3 exigences au catalogue d’essai basé sur les normes internationales, qui vont au-delà de la certification standard et de la qualification de sécurité :

- Mise en œuvre d’un programme d’essai de résistance étendu, conformément à la norme IEC TS 63209, afin d’assurer une confiance élevée dans la fiabilité et la longue durée de vie des modules photovoltaïques.

- Échantillonnages mensuels provenant de la production courante, afin de pouvoir vérifier et évaluer les mesures de qualité et de surveillance périodiques mises en œuvre par le fabricant.

- Contrôle du programme de surveillance des matériaux et des fournisseurs du fabricant avec une attention particulière accordée à la fiabilité et aux caractéristiques des matériaux, ainsi qu’au contrôle des changements de fournisseur pour tous les composants critiques.